Levée d’obsolescence grâce au rétrofit pour la scierie Hamon

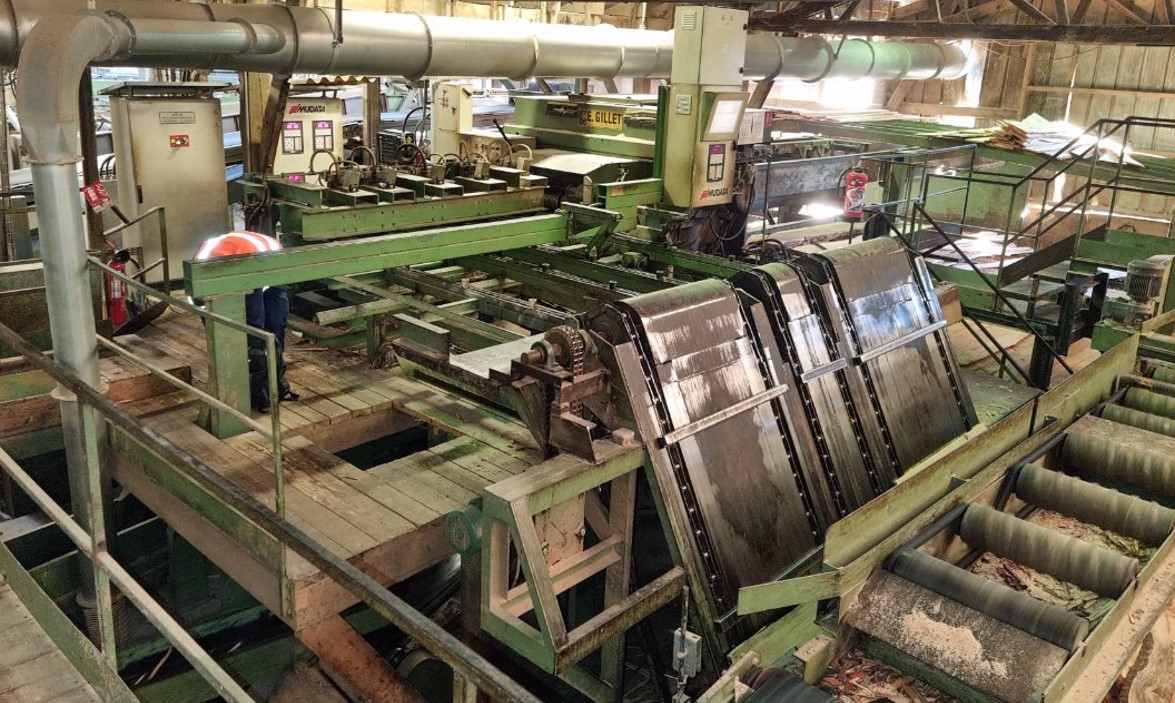

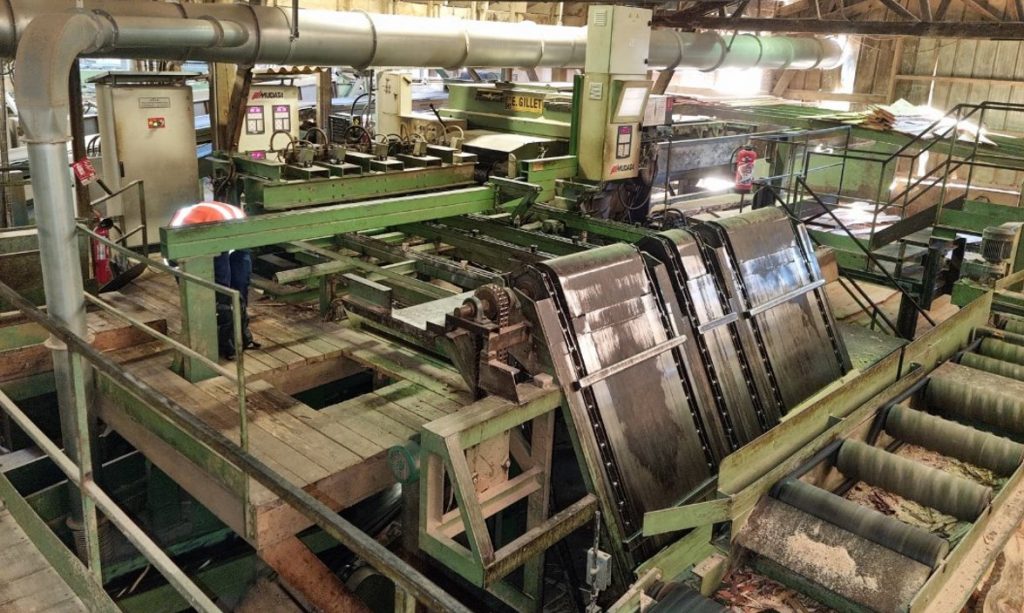

La société HAMON, spécialisée dans la fabrication de bois de menuiserie, charpente, coffrage et emballages dans les Côtes-d’Armor, a fait appel à Actemium Rennes pour la modernisation d’une déligneuse datant de 1998.

LEVÉE D’OBSOLESCENCE

Cette machine qui permet de découper des planches de bois de dimensions et de qualité uniformes était devenue obsolète en matière d’architecture matérielle. Un projet de rétrofit de cette machine a donc été lancé. Actemium Rennes a mobilisé une équipe d’experts en informatique, automatisme et électrotechnique afin de proposer une solution technique et un planning projet permettant de respecter une immobilisation sur la période de coupure de production annuelle de la scierie.

RÉDUIRE LE TEMPS D’IMMOBILISATION GRÂCE AU JUMEAU NUMÉRIQUE

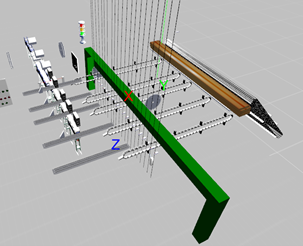

Afin de minimiser le temps de tests en environnement réel des nouveaux programmes automates nous avons proposé la création d’un jumeau numérique.

Le jumeau numérique est une réplique virtuelle 3D précise d’un système physique ou d’un processus. Il permet de créer une représentation virtuelle fidèle d’une machine existante, en reproduisant avec précision ses caractéristiques, son comportement, ses performances et ses interactions avec d’autres systèmes.

Dans le cadre d’un projet de rétrofit, le jumeau numérique permet de simuler et visualiser le déroulement du cycle de la machine, offrant ainsi la possibilité d’optimiser les modifications avant de les implémenter sur la machine réelle et ainsi réduire les temps d’arrêt de production…»

ROUXEL Sébastien R

Responsable d’affaire référent de l’expertise rétrofit machine

OBJECTIF CLIENT : DIMINUER LES PERTES MATIÈRES À LA DÉCOUPE

De plus, il contribue à réduire les risques associés aux rétrofit en identifiant et en résolvant les problèmes potentiels à l’avance, afin de minimiser les coûts et les perturbations liés aux essais en production.

La réalisation du rétrofit du pilotage de la déligneuse a permis à l’équipe projet de travailler sur l’optimisation du process et notamment la diminution des pertes matières. En effet, la deuxième partie du projet de rétrofit consistait à moderniser l’algorithme qui vise à maximiser l’utilisation des ressources pour la découpe de la planche de bois pour une meilleure efficacité du processus de découpe. L’objectif de l’entreprise HAMON étant de valoriser les chutes de bois générées lors de la première découpe, qui représente une part importante, soit 30 à 40 % du volume de bois de l’usine.

Pour ce faire, l’algorithme mis en place récupère les mesures précises de la partie automatisme grâce aux capteurs de mesures. Puis, en utilisant une bibliothèque de produits finis, l’algorithme sélectionne les rectangles les plus adaptés à la forme de chaque planche, optimisant ainsi la découpe.

Jumeau numérique deligneuse

La mise en place de cet algorithme a donc permis de réduire considérablement le taux de perte par rapport au processus manuel précédent et a également accéléré le processus de découpe, qui nécessitait l’intervention d’un opérateur

ZIVEREC Benjamin

Responsable d’affaire référent de l’expertise informatique