Le MES, pierre angulaire de l’industrie du futur

L’industrie du futur, ses usines ultra-connectées, ses flux d’information, son interconnexion et… son MES, outil essentiel pour recueillir et exploiter la masse énorme de données produites chaque jour, et dont l’analyse joue un rôle capital dans l’amélioration des performances.

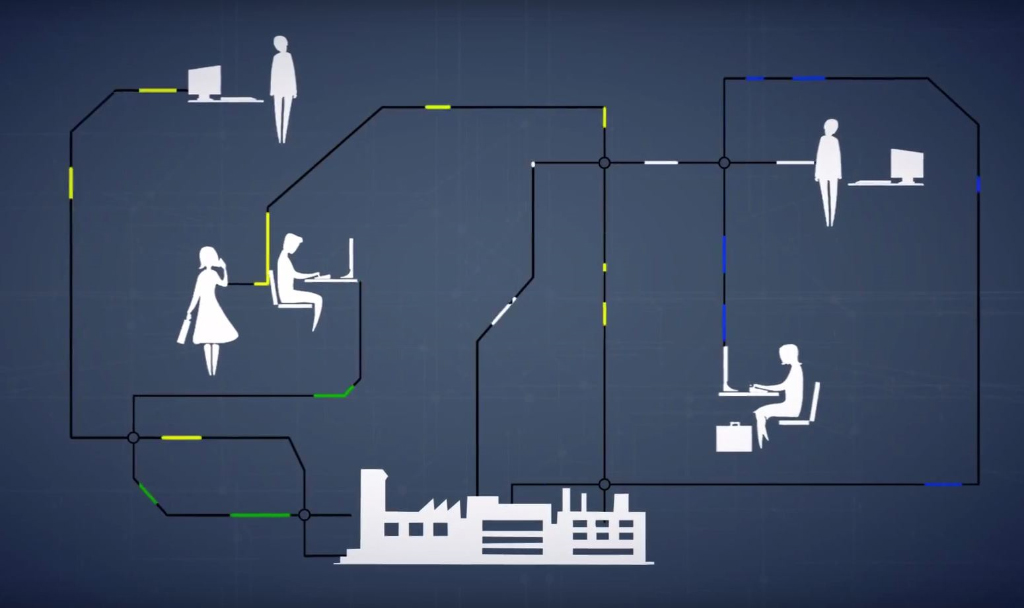

Le MES (Manufacturing Execution System) est le système d’information de l’atelier, situé entre l’ERP et les logiciels de contrôle commande. « Il facilite la communication entre deux mondes : celui de la gestion de production et celui de la production de terrain », explique Manuel Venchiarutti, responsable d’affaires chez Actemium.

Ce progiciel recueille en temps réel toutes les données liées à la production, en vue de l’optimiser grâce à la mise en place d’indicateurs de suivi très précis, depuis le lancement de commande jusqu’à l’expédition du produit fini. « Il peut s’agir de récupérer le planning de production ou les demandes de livraison, de remonter les informations du terrain sur l’état de l’installation, les ressources disponibles, les productions en cours dans les ateliers, les retards éventuels… » ajoute Manuel Venchiarutti. « En regroupant toutes les données en temps réel et au même endroit, l’analyse est simplifiée, les corrélations plus faciles à trouver pour définir par exemple les causes d’un retard ou d’une baisse de qualité », explique Laurens Marijns, consultant MES chez Actemium en Belgique.

Le MES, une solution globale pour améliorer les performances industrielles

Contraintes réglementaires ou environnementales, efficacité énergétique ou changement du mode de production de l’entreprise : la mise en place d’un MES trouve différentes motivations. « Chaque MES est différent d’un client à un autre, certains vont être axés sur la qualité, d’autres sur le planning des opérations de production ou sur le KPI » explique Laurens Marijns. Par exemple, « l’industrie automobile produit à la commande avec une très forte personnalisation de la voiture sur la ligne de fabrication, alors que des industries comme la pétrochimie fabriquent pratiquement toujours le même produit. Elles ont donc des besoins complètement différents en termes de suivi de fabrication. Dans le second cas, elles vont plutôt porter sur la limitation des rejets, la baisse des consommations d’énergie tout en produisant le même produit, ou encore en cas de variation de production, sur l’optimisation de la production pour ne pas trop consommer » complète Manuel Venchiarutti.

« A titre d’exemple, pour Marie (Groupe LDC, nous avons déployé sur 6 sites une solution MES permettant, entre autres, d’améliorer la traçabilité totale des produits (de la réception au conditionnement), le suivi de fabrication et de performance, le contrôle qualité, ou encore la gestion des flux et stocks, la solution implémentée est notre progiciel PRODUCIM® développé par notre service Édition Logiciels. Toutes les données sont centralisées dans un seul système et disponibles pour tous Ainsi, pour un lot donné et « en un seul clic » il est possible d’obtenir la généalogie de tous les lots rentrants dans sa composition, mais aussi sur quels équipements il a été fabriqué, par quel opérateur, les éventuels pannes machines, le détail des résultats des autocontrôles, les paramètres process, ou les produits finis détaille Jean-Michel Blanc, responsable commercial MES chez Actemium Saint-Étienne.

MES : traçabilité et lutte contre la contrefaçon

Si Actemium installe des progiciels édités par d’autres sociétés, l’une de ses entreprises est en effet également éditrice de solutions pour le manufacturier et l’agroalimentaire comme PRODUCIM®, et pour le secteur pharmaceutique comme PHARMACIM®. « Nous avons vendu plus de 4000 licences de nos progiciels, qui équipent plus de 700 lignes dans le monde » explique Jean-Michel Blanc. « Nous développons également PRODUCIM® et PHARMACIM®LSM, un module complémentaire qui gère la sérialisation, permettant de numéroter un produit de manière unique ». Très lié aux problématiques de la lutte contre la contrefaçon et les marchés parallèles, ce module permet non seulement une traçabilité totale de la production (comme le MES) mais aussi une information directe du consommateur final grâce à l’affichage d’un QR code sur le produit lui-même, le consommateur peut donc remonter toute la chaîne de distribution.

Industrie du futur : le MES, un outil pas si récent mais indispensable

La démarche générale et les 11 fonctions du MES existent depuis longtemps. « Nous faisons du MES depuis plus de 20 ans chez Actemium. À l’époque, ça ne s’appelait pas encore du MES. Tout comme Maître Jourdain qui faisait de la prose sans le savoir, nous faisions du MES sans le savoir ! », sourit Jean-Michel Blanc. Le développement des technologies web et des réseaux l’a cependant favorisé et fait évoluer.

L’industrie du futur, c’est l’industrie connectée, c’est disposer de l’information en temps réel où que l’on soit, dans l’usine ou même en dehors. Le MES est une des bases de données du système de production et la gestion de ces informations est un gros enjeu

Aujourd’hui, le MES est un des composants essentiels de l’industrie du futur . « L’industrie du futur, c’est l’industrie connectée, c’est disposer de l’information en temps réel où que l’on soit, dans l’usine ou même en dehors. Le MES est une des bases de données du système de production et la gestion de ces informations est un gros enjeu » poursuit Manuel Venchiarutti. Ce gisement de données est énorme pour optimiser la production grâce à l’analyse et à la résolution de problèmes. « Nous avons par exemple déployé un MES sur plusieurs sites de Solvay, tant sur de nouveaux sites qu’en rénovation. Sur les nouveaux sites, le MES permet une mise en service beaucoup plus rapide due au fait de disposer immédiatement de données. Sur les rénovations, le MES permet l’optimisation très rapide du process de fabrication et donc de la production, par l’analyse de données, notamment en utilisant les méthodologies Six Sigma ».

Le MES, qui facilite non seulement la communication mais également l’optimisation, la traçabilité, le contrôle de la qualité, le suivi de performance ou encore la maintenance, est donc véritablement la pierre angulaire qui permet à l’usine de se transformer et de tendre vers l’interconnexion de l’industrie du futur.

Et demain, quelles évolutions pour le MES ?

Le MES ouvre également de nouvelles possibilités, en mobilité notamment. Un opérateur peut désormais se déplacer dans l’usine, muni d’une tablette ou d’un smartphone et suivre directement la production. De même, les données affichées dans les lunettes connectées ou dans les casques de réalité virtuelle proviennent de différentes sources dont le MES, pour toutes les mesures. Dans l’usine du futur, l’accessibilité de l’information en mobilité permettra encore plus de réactivité et un suivi toujours plus pointu.