L’audit énergétique systémique, clé de l’efficacité énergétique dans l’industrie ?

Alors que les procédés industriels représentent les 2/3 de la consommation énergétique industrielle, étudier en détail le process a une grande importance pour réaliser un maximum de gain. Différentes méthodes d’audit existent, dont l’audit énergétique systémique et son approche innovante.

Être plus économes en énergie, lancer des démarches en efficacité énergétique… Nombre d’industriels sont déjà sensibilisés à ces problématiques. Nombre d’entre eux ont également avancé sur le sujet, notamment en lançant des audits spécifiques axés sur des « briques » de l’usine, comme l’éclairage et la pose de LEDs ou l’installation de variateurs de vitesse, pour ne citer que les solutions les plus connues. Un autre type d’audit, l’audit énergétique systémique, permet d’envisager de nouvelles solutions. « Les clients veulent vraiment aller plus loin maintenant, dans le détail, voir s’il y a encore des points sur lesquels économiser. Comment ? En ayant un regard global, que l’on ne peut porter qu’en analysant le système dans sa totalité. Cette vue d’ensemble est possible grâce à la réalisation d’un audit énergétique systémique », explique Paul Dède, ingénieur efficacité énergétique chez Actemium.

En quoi consiste un audit énergétique systémique ?

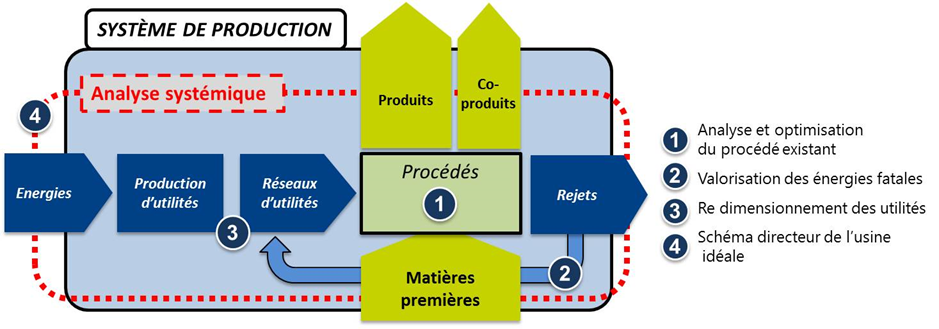

Pourquoi parle-t-on d’audit systémique ? Parce que le système industriel est étudié dans sa totalité. Plutôt que de se focaliser seulement sur les dépenses énergétiques, l’audit énergétique systémique s’intéresse à la quantité d’énergie nécessaire à la réalisation du produit final, appelée l’énergie minimum requise, et s’assure que les équipements sont dimensionnés en conséquence. « Nous prenons le temps de rentrer véritablement dans le process de production en analysant l’ensemble des flux de matières et d’énergies : vapeur, air comprimé, froid, etc., explique Paul Dède. Sur chaque élément du procédé, nous analysons l’adéquation entre les besoins requis par la matière et les différents vecteurs d’énergies en jeu ».

Sur chaque élément du procédé, nous analysons l’adéquation entre les besoins requis par la matière et les différents vecteurs d’énergies en jeu

Cet audit met en évidence les inefficacités dans le process, définit des indicateurs de performances utiles au pilotage énergétique et permet aux industriels de poser un regard neuf sur leur outil de production. « Un audit énergétique se concentre le plus souvent seulement sur la production d’utilités, c’est-à-dire la création de vapeur sur un site, la consommation d’un groupe froid… et à l’analyse des factures au global, détaille Paul Dède. L’audit systémique a la particularité de porter un regard global sur l’organisation. Il lie les éléments du système entre eux, à l’inverse de l’approche analytique traditionnelle qui les dissocie ». Il ne s’agit pas d’une méthode réplicable. L’audit systémique est réalisé sur-mesure pour une usine précise, avec des process définis. À l’heure où les audits réglementaires sont obligatoires, l’audit systémique permet de pousser plus loin la démarche d’efficacité énergétique.

Audit énergétique systémique : étudier le cœur du process industriel

La première phase d’un audit énergétique systémique s’intéresse aux étapes de transformation de la matière. « Nous étudions en détail le procédé industriel pour comprendre par où passe la matière première. Nous caractérisons ensuite l’ensemble des transformations qu’elle subit en comparant les énergies en jeu et l’énergie minimum requise pour la transformer », détaille Paul Dède. « En bref, nous cartographions les consommations énergétiques sur l’ensemble des postes. Nous étudions les plannings d’ordonnancement, le rendement des utilités, l’historique des actions en efficacité énergétique, les réseaux de distribution… ». Cette phase permet de porter un regard précis sur la consommation énergétique par gamme de produit fini, par fonction transverse (motorisation, air comprimé, traitement thermique, etc.) et par opérations unitaires.

Un plan de performance est ensuite proposé à l’industriel, définissant les Indicateurs de Performance Énergétique (IPE) essentiels au pilotage énergétique. Ces IPE rapprochent les énergies consommées aux quantités de matières transformées afin de mettre en lumière les coûts énergétiques réels associés aux gammes de produits.

Les analyses des IPE et de l’énergie minimum requise montrent également des gisements d’économie d’énergie et peuvent mettre en avant des différences de performance entre deux lignes de production aux conditions opératoires identiques.

Quelles méthodologies sont utilisées pour un audit systémique ?

L’audit systémique se base sur des méthodologies innovantes afin de déterminer le potentiel d’économie d’énergie réalisable. Actemium et PS2E développent et testent sur le terrain des analyses du pincement et des études exergétiques. Ces méthodologies visent à récupérer et à valoriser l’énergie thermique à l’échelle du site industriel et à adapter les vecteurs énergétiques (électricité, gaz, vapeur, etc.) aux besoins du procédé :

- l’analyse exergétique permet de rapprocher le besoin de la matière (chauffer du lait à 85 °C par exemple) de la source d’énergie la plus appropriée (vapeur, eau chaude, récupération thermique, etc.).

- la méthode du pincement (ou pinch) permet de voir le potentiel de récupération thermique sur un procédé. Elle est mise en œuvre pour récupérer et valoriser l’énergie thermique au sein d’une usine. Dans le but de réduire la consommation énergétique, les solutions préconisées à la suite de cette méthode peuvent être de revoir le réseau d’échangeur de chaleur, d’intégrer des pompes à chaleur ou encore des ORC (Cycle de Rankine).

Quelles actions concrètes suite à la réalisation d’un audit énergétique systémique ?

L’ensemble des contraintes du site est pris en compte pour proposer des solutions et un plan d’action. L’énergie minimum requise, nécessaire au processus de transformation, ne peut être réduite. En revanche, l’audit systémique permet de

- Détecter le gaspillage : avec la mise en place un plan de suivi de la performance ainsi que la sensibilisation et formation du personnel ;

- Améliorer l’organisation et le processus : optimiser les équipements, contrôler les conditions opératoires ;

- Remodelage et investissement : modifications à apporter aux installations, préconisation sur de nouveaux équipements…

Ainsi, un audit réalisé par PS2E et Actemium dans l’industrie agroalimentaire a permis d’identifier 30 % d’économie d’énergie, principalement thermique, tandis que 10 % d’économie sur les factures énergétiques ont été détectées pour l’industrie du verre creux. Dans les deux cas, des réflexions sont en cours sur l’intégration de solutions préconisées.

L’audit systémique réglementaire proposé par PS2E et Actemium est agréé comme audit réglementaire. L’audit systémique permet de transformer l’obligation de réaliser un audit en bénéfice pour l’industriel, qui, « d’une pierre deux coups », satisfait à cet impératif tout en mettant en place des démarches lui permettant d’améliorer son efficacité énergétique et de réaliser des économies d’énergies.